CNC makineleri, modern üretim süreçlerinin vazgeçilmez araçlarıdır. Bu makineler, yüksek hassasiyetle işleme yaparak üretim süreçlerini otomatikleştirir ve hızlandırır. Ancak, CNC makineleri farklı türlerde ve tasarımlarda gelir. Bunlar arasında yatay CNC ve dikey CNC işleme merkezleri, endüstride sıkça tercih edilen ve kullanımı yaygın olan iki farklı işleme merkezidir. Peki, bu iki tür işleme merkezi arasındaki temel farklar nelerdir? Hangi durumlarda birini tercih etmelisiniz? Bu blogda, yatay ve dikey CNC makinelerinin avantajları, kullanım alanları ve birbirlerinden ne gibi farklılıklar taşıdıkları üzerine detaylı bir inceleme yapacağız.

Yatay ve Dikey CNC İşleme Merkezlerinin Temel Yapısal Farkları

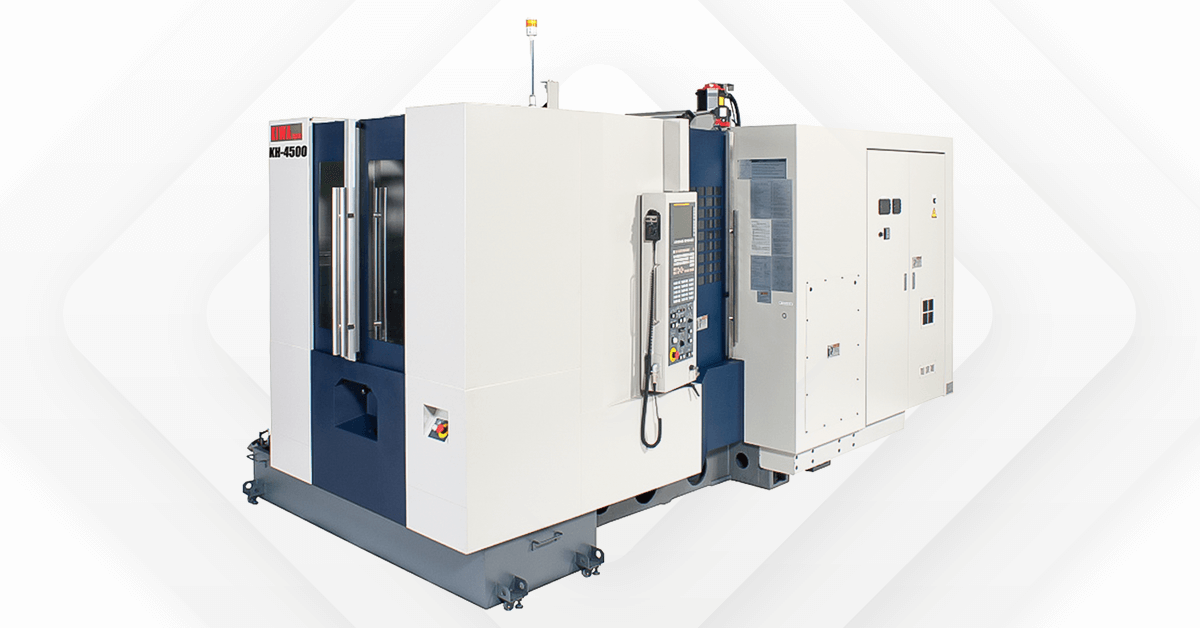

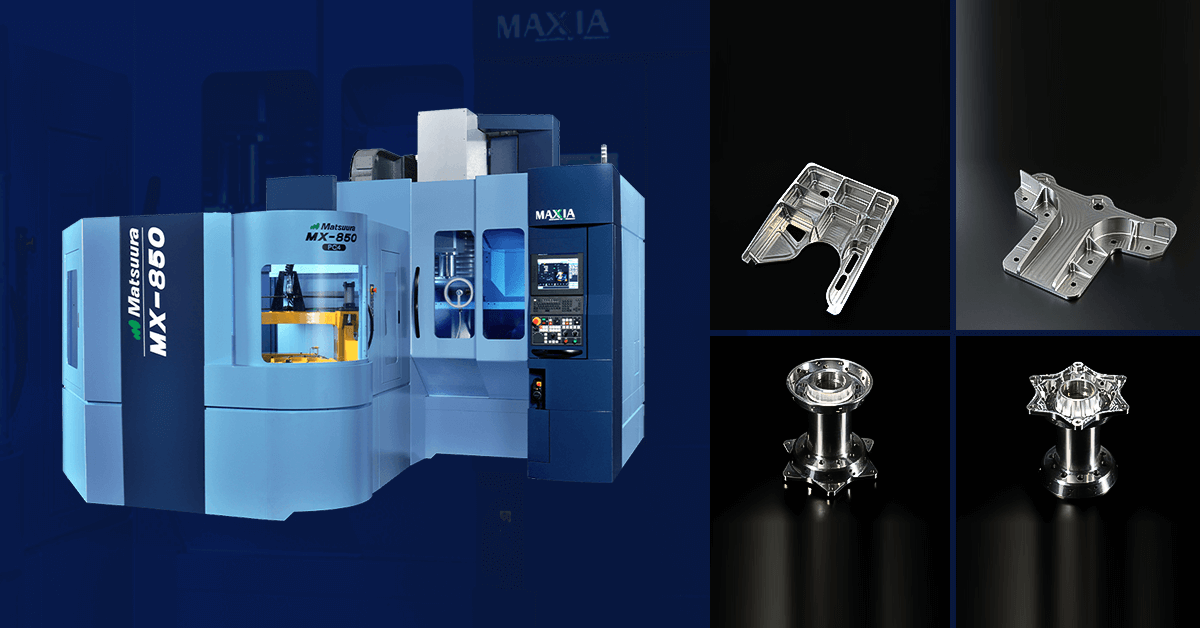

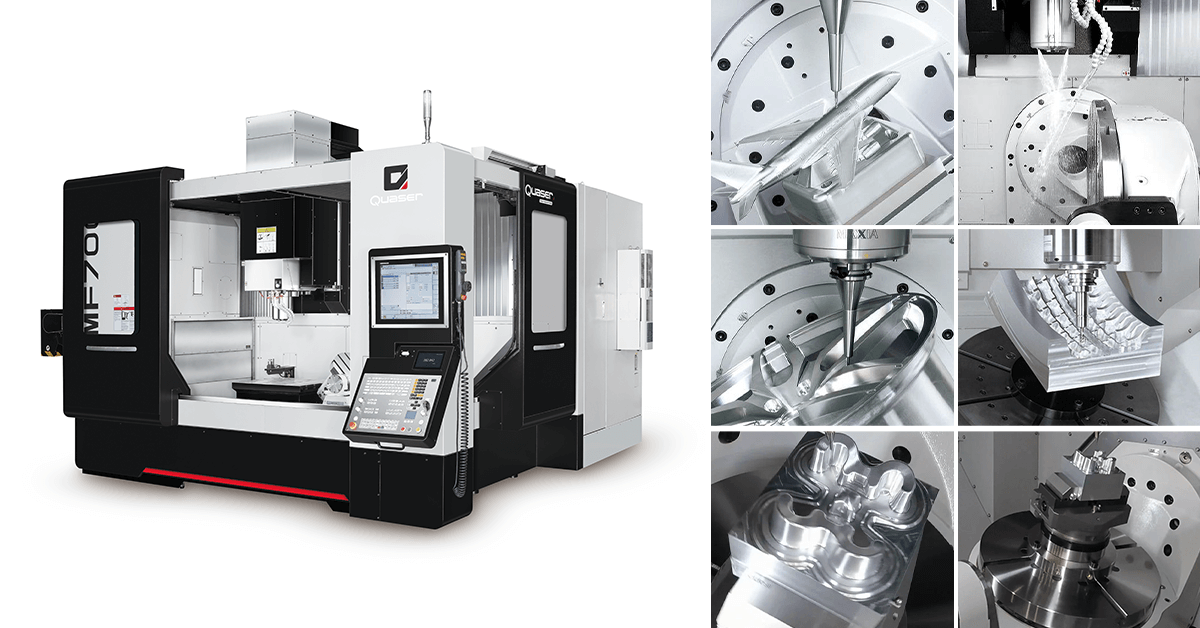

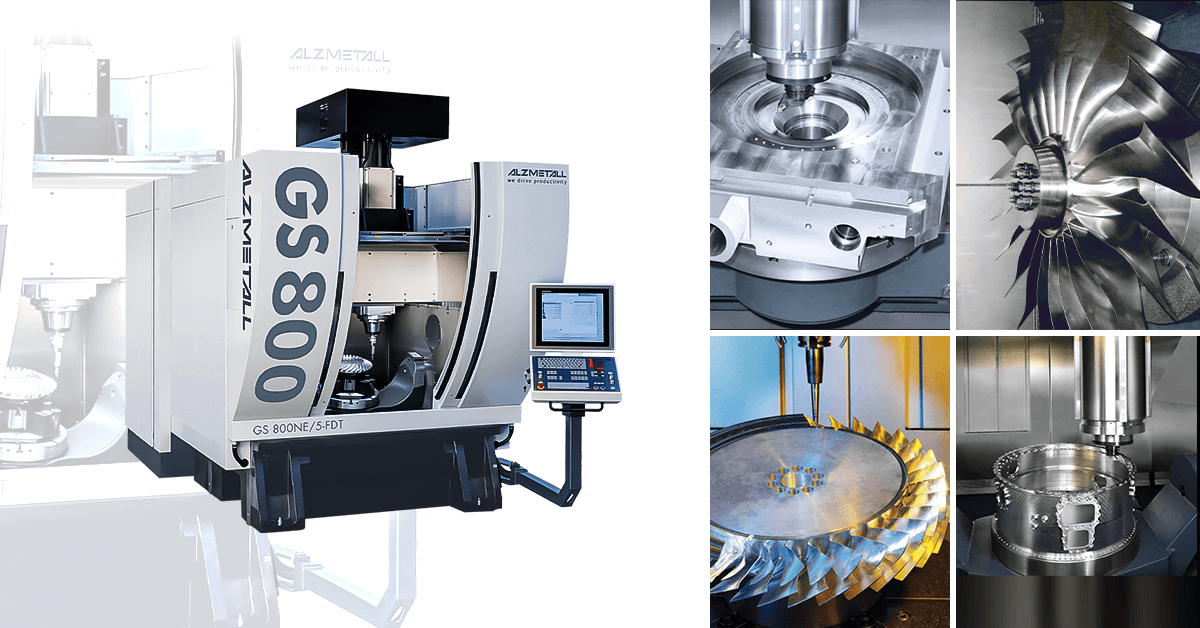

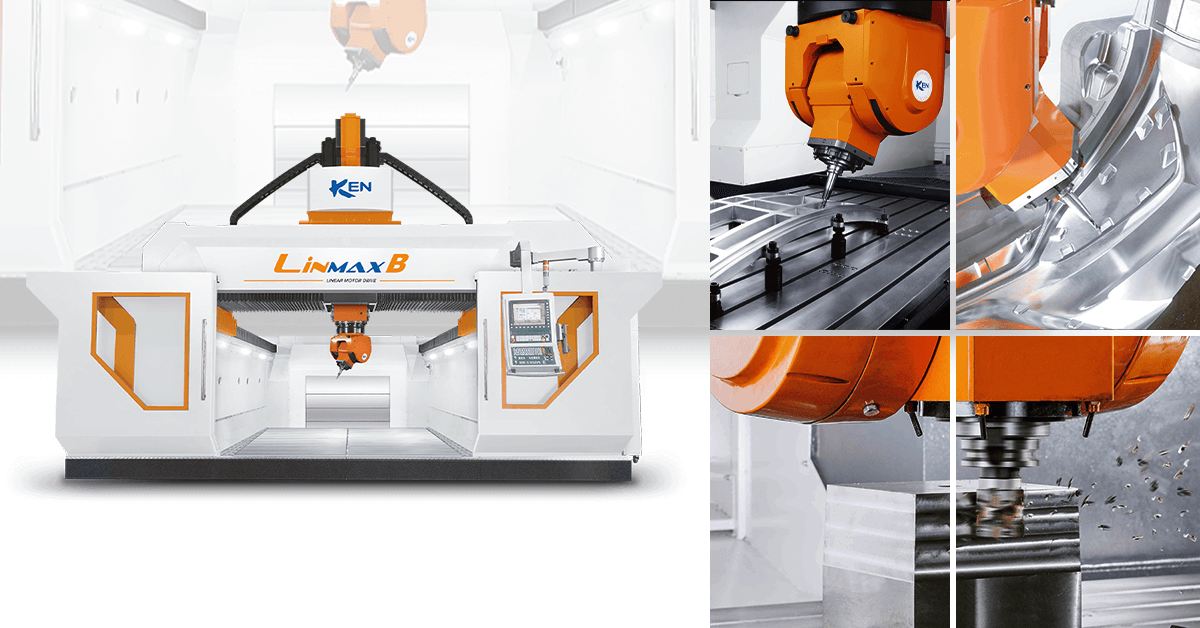

Yatay ve dikey CNC işleme merkezlerinin temel yapısal farkları, iş parçasının yerleştirilme yönü ve işleme kafasının hareket yönüne dayanır. Dikey CNC işleme makinelerinde, iş parçası dikey eksende yerleştirilir ve işleme kafası, yukarıdan aşağıya doğru hareket eder. Bu yapı, genellikle daha küçük ve orta boyutlu parçalarda tercih edilir çünkü dikey düzen, özellikle dar alanlarda çalışmayı kolaylaştırır. Ayrıca, dikey makineler genellikle daha düşük maliyetli ve kullanım açısından pratik olup, tek yüzey işlemleri için idealdir. Yatay CNC makinelerinde ise iş parçası yatay eksende yerleştirilir ve işleme kafası yatay olarak hareket eder. Yatay makineler, büyük ve ağır parçalarda kullanım için daha uygundur çünkü bu makinelerde iş parçası daha rahat sabitlenebilir ve büyük hacimli işlemler yapılabilir. Ayrıca, yatay CNC makineleri, daha fazla işleme kapasitesine sahip olup, birden fazla yüzeyi aynı anda işleyebilme avantajı sunar. Bu yapısal farklar, her iki makinelerin farklı üretim ihtiyaçlarına göre seçim yapılmasına olanak tanır.

Yatay CNC ile Dikey CNC’nin Kullanım Alanları ve Avantajları

Yatay ve dikey CNC makinelerinin kullanım alanları, makinelerin yapısal farklarına bağlı olarak belirli avantajlar sunar. Dikey CNC makineleri, genellikle daha küçük, orta boyutlu ve hassas parçaların işlenmesinde kullanılır. Bu makineler, özellikle kompleks yüzey işleme, düzenli frezeleme ve delik açma işlemleri için idealdir. Ayrıca, dikey makineler daha kompakt ve ekonomik olup, küçük atölyelerde ya da düşük hacimli üretim süreçlerinde tercih edilir. Yatay CNC makineleri ise daha büyük ve ağır parçalarda, çoklu yüzey işleme gerektiren işlemler için kullanılır. Yatay makineler, daha fazla işlem kapasitesine sahip olup, daha büyük parçalar ve yüksek hacimli üretim için uygundur. Ayrıca, yatay makineler, aynı anda birden fazla yüzeyi işleme avantajı sunduğu için verimlilik sağlar ve kompleks parçalar üzerinde daha hızlı sonuç almayı mümkün kılar. Kısacası, dikey CNC makineleri daha hassas ve küçük ölçekli işler için uygunken, yatay CNC makineleri büyük ölçekli üretim ve çoklu yüzey işlemleri için daha uygundur.

Hangi CNC İşleme Merkezi Size Uygun? Yatay ve Dikey Seçimi

Hangi CNC işleme merkezinin size uygun olduğunu seçmek, üretim ihtiyaçlarınıza ve işleme yapacağınız parçaların özelliklerine bağlıdır. Dikey CNC makineleri, küçük ve orta boyutlu parçaların işlenmesi, hassasiyet gerektiren uygulamalar ve düşük-orta hacimli üretim için idealdir. Eğer üretiminiz genellikle detaylı frezeleme, delik açma veya dar alanlarda hassas işleme gerektiriyorsa, dikey CNC işleme merkezleri daha uygun olacaktır. Ayrıca, bu makineler daha kompakt yapılarıyla daha düşük maliyetli olup, genellikle küçük atölyelerde tercih edilir. Yatay CNC makineleri ise büyük ve ağır parçalarla çalışmayı planlıyorsanız, çoklu yüzey işleme kapasitesi ve yüksek verimlilik sağlamak için daha uygundur. Yatay makineler, büyük parçalarda daha stabil ve hızlı işlem yapabilme avantajı sunar, bu da onları yüksek hacimli üretim veya karmaşık parçaların işlenmesinde tercih edilir kılar. Sonuç olarak, üretim hacminiz, iş parçası büyüklüğü ve işleme gereksinimleriniz, hangi CNC işleme merkezini seçeceğinizi belirleyecektir.

Yatay ve Dikey CNC İşleme Merkezlerinin İşlem Kapasiteleri ve Performans Farkları

Yatay ve dikey CNC işleme merkezlerinin işlem kapasiteleri ve performansları, kullanım amacına ve iş parçasının özelliklerine göre farklılık gösterir. Dikey CNC makineleri, genellikle daha küçük, orta boyutlu ve tek yüzeyli işleme işlemleri için uygundur. Bu makinelerde, iş parçası dikey eksende yerleştirilirken, genellikle hassas frezeleme ve delik açma işlemleri yapılır. Dikey makineler, daha kompakt ve düşük maliyetli olmalarıyla birlikte, sınırlı işlem kapasitesine sahip olup, düşük-orta hacimli üretimlerde yüksek doğruluk ve verimlilik sağlar. Yatay CNC makineleri ise çok daha büyük işlem kapasitelerine sahip olup, özellikle büyük ve ağır parçalarda çoklu yüzey işleme gereksinimlerini karşılamak için idealdir. Yatay makineler, aynı anda birden fazla yüzeyi işleyebilme avantajı sunarak, yüksek verimlilik ve hız sağlar. Ayrıca, yatay CNC makineleri, daha stabil yapılarına sahip oldukları için büyük parçaların işlenmesinde daha yüksek performans gösterir. Bu nedenle, yatay makineler, yüksek hacimli üretim ve karmaşık parçalarla çalışırken daha verimli ve hızlı sonuçlar elde edilmesini sağlar.

Sonuç olarak, yatay ve dikey CNC işleme merkezleri arasındaki farklar, iş parçası boyutu, işlem kapasitesi ve üretim gereksinimlerine göre önemli performans farklılıkları yaratır. Dikey CNC makineleri, daha küçük ve orta boyutlu parçalar, hassas işler ve düşük-orta hacimli üretimler için ideal bir seçimken, yatay CNC makineleri büyük ve ağır parçalar, çoklu yüzey işleme ve yüksek hacimli üretim için daha verimli ve güçlü bir seçenek sunar. Hangi CNC işleme merkezinin tercih edileceği, üretim ihtiyacınıza, iş parçasının büyüklüğüne ve gereksinimlerinize göre değişir. İyi bir seçim yaparak, üretim süreçlerinizi daha verimli, hızlı ve kaliteli hale getirebilirsiniz.